C'est une révolution discrète qui s'opère dans les avions. L'aluminium n'est plus le matériau roi du fuselage et les matériaux composites sont de plus en plus utilisés par la filière aéronautique : l'A380 en contenait déjà près d'un quart et un nouveau cap a été franchi avec l'A350 dont plus de la moitié de la structure primaire est composée de ces nouveaux matériaux. Chez Boeing aussi, ils sont devenus majoritaires sur le 787.

Moins lourds que l'aluminium, les matériaux composites permettent de réduire le poids à vide de l'avion de près 20%, et de réduire sa consommation de kérosène.

Le TBM, « laboratoire volant » pour les avions du futur

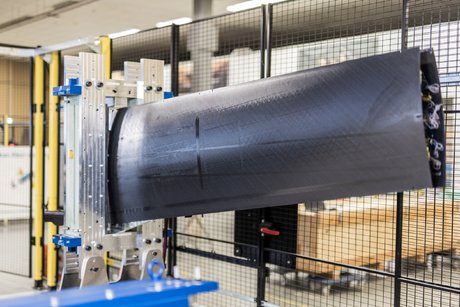

Pour aller encore plus loin, le groupe Daher dévoile, ce mardi 5 mars à l'occasion de l'ouverture à Paris du JEC, salon mondial des composites, une pièce de la queue d'un avion TBM réalisée entièrement en thermoplastiques. Il s'agit plus précisément du stabilisateur (aussi appelé plan horizontal) de l'empennage de la gamme d'avion phare de Daher.

« Nous nous servons de cet avion TBM comme d'un laboratoire volant pour tester de nouvelles technologies qui pourront être utilisables à la fois sur notre avion et sur des appareils plus gros. La pièce fait plus de deux mètres de long, ce qui correspond à la taille d'éléments mobiles de voilure pour des avions d'affaires, des ATR ou même des Airbus », fait remarquer Pascal Laguerre, CTO de Daher.

Pour ces éléments mobiles de voilure, les avionneurs utilisent encore beaucoup de pièces métalliques. Le groupe compte profiter de contraintes de certification moins lourdes pour des avions de type TBM que sur un avion classique pour développer plus vite ces pièces et être en mesure, dès 2027, de pouvoir les intégrer à des programmes existants. Le démonstrateur constitue aussi une vitrine pour convaincre les avionneurs d'intégrer ces nouveaux produits dans leurs futurs programmes d'avion à l'horizon 2035.

Pièce en thermoplastiques présentée par Daher au salon JEC. (Crédits : Daher)

Des matériaux recyclables

Plutôt que les matériaux thermodurcissables, Daher mise sur les thermoplastiques qui sont, eux, recyclables.

« L'inconvénient des matériaux thermodurcissables, c'est que lorsqu'une pièce est défectueuse, elle est traitée comme un déchet industriel et il faut payer une taxe pour l'enfouir ou la brûler. Avec les thermoplastiques, nous récupérons les chutes de notre usine de Nantes, contiguë à notre nouveau centre de recherche sur les composites (Shap'in, ouvert en 2022, ndlr). Ces chutes de thermoplastique peuvent être broyées pour fabriquer des granulés qui, une fois rechauffés, permettent de reformer de nouvelles pièces d'avion. Cela évite de faire voyager des pièces à travers le monde entier et donc de générer des émissions carbone », décrit le CTO.

Le thermoplastique présente aussi l'avantage de pouvoir être soudé. Le groupe a fait l'acquisition, en 2019, de la société hollandaise KVE et de son procédé de soudure par induction qui permet de s'affranchir des rivets, traditionnellement utilisés pour assembler les pièces de structure d'un avion. Daher est également en train d'automatiser notamment le placement de fibres composites.

Bientôt un passage obligé ?

Ces technologies intéressent de près les avionneurs, notamment Airbus qui vise des montées de cadence phénoménales avec 75 avions par mois en 2026.

« Pour la supply chain, il y a un seuil de production important à franchir, d'autant qu'il est difficile de recruter. Livrer des pièces soudées évite des opérations sur les lignes d'assemblage où des compagnons assemblent les pièces intégrant ces fameux boulons. De la même manière, avoir des processus plus automatisés permet de se sentir plus forts pour tenir ces objectifs de cadence, et de maîtriser aussi la qualité parce que la répétabilité est meilleure », ajoute-t-il.

Au-delà de ce démonstrateur, Daher a réalisé, en partenariat avec Airbus, le cadre d'entrée d'air d'un démonstrateur de moteur. Pour les moteurs du futur, l'usage des composites pourrait devenir un passage obligé. Par exemple, le moteur Rise, développé par Safran et General Electric, fera quatre mètres de diamètre, le double des modèles précédents.

« Les gains d'efficacité aérodynamiques affichés par ces nouveaux moteurs peuvent être perdus s'il faut renforcer la voilure », fait remarquer Pascal Laguerre.

Par ailleurs, Daher devrait intégrer dès cette année, sur ses avions TBM, une première pièce (pédale de palonnier) certifiée en thermoplastique recyclé.

Aéroport Toulouse-Blagnac : les vols en coeur de nuit perdurent malgré de nouvelles règles plus strictes

Aéroport Toulouse-Blagnac : les vols en coeur de nuit perdurent malgré de nouvelles règles plus strictes

Il n'y a actuellement aucun commentaire concernant cet article.

Soyez le premier à donner votre avis !